1)高温高压天然气井固井技术

针对深层天然气井固井存在的高温高压、密度窗口窄、气水活跃等难题,从固井材料、固井工艺、环空密封三方面开展研究,研发高性能水泥浆、窄窗口固井工艺和环空长期密封控制技术,形成高温高压天然气井固井技术,解决了深层高压天然气井环空气窜难题。

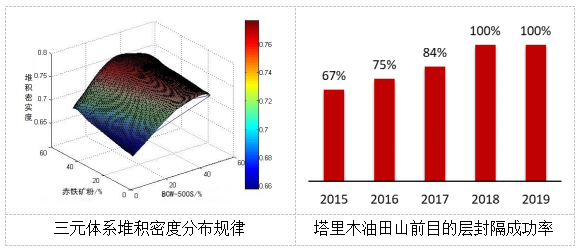

通过研发耐高温缓凝剂、降失水剂等核心外加剂,引入多元材料体系紧密堆积设计方法,形成了耐温190℃、抗盐15%、密度可达2.7g/cm3的高密度抗盐水泥浆和耐温250℃的常规密度水泥浆,为高温深井固井工艺实施提供材料保障。以保证“井屏障段固井质量”为目标,通过地质、工艺、浆体及工具一体化设计,利用邻井酸压数据提高固井漏失压力预测精度,结合多相流动理论指导顶替流体核心参数指标,关键井段顶替效率提高24%,形成了高温深井窄安全密度窗口固井工艺技术,解决了山前窄安全密度窗口固井顶替问题。针对水泥石高温长期强度衰退30%~70%的生产难题,以水泥环完整性分析为指导,开展高温水泥石长期强度控制技术研究,水泥石250℃高温长期强度不衰退,形成深层复杂井环空长期密封控制技术,解决了固井后环空带压问题。

该技术在塔里木油田累计应用210井次,封隔成功率平均提升30%以上。最高应用温度190℃、最大井深8882m、最大油水压差22.5MPa,为深层能源高效开发提供技术保障。

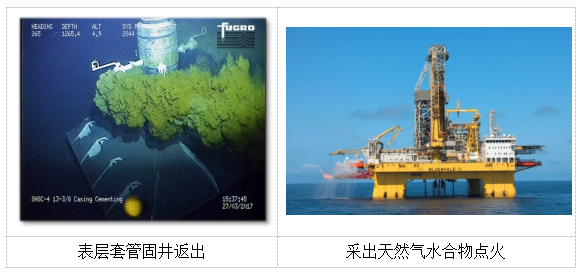

2)深水低温固井技术

针对深水表层固井面临的低温、易漏、大环空顶替困难等挑战,基于水泥低温水化特性,研制了低温早强剂、低温膨胀剂、低温减阻剂,形成了油井水泥低温配套外加剂体系;基于适用于固井的多元连续颗粒体系紧密堆积模型,综合考虑材料的低温活性,设计了五元堆积体系的水泥增强材料,配合开发的外加剂,形成了低温早强水泥浆技术。该技术在保证施工安全的情况下,1.35g/cm3密度的水泥浆4℃下24h强度达到4.2MPa,显示良好的低温强度发展性能,可减少固井后候凝时间;体系沉降稳定性控制在0.03g/cm3以下,在低温下具有微膨胀性能,可增强水泥环与套管、地层的界面胶结强度;适用温度4~35℃,适用密度1.35~1.90g/cm3。

该技术在我国南海两次海域水合物试采工程中得到成功应用,水泥环密封良好,满足了水合物试采时支撑井口装置、负压开采水泥环环空密封的要求,为第二次水合物试采创造“产气总量149.86万立方米,日均产气量3.57万立方米”的世界纪录提供了技术支持,为中国首次和第二次水合物试采成功提供了固井技术保障。

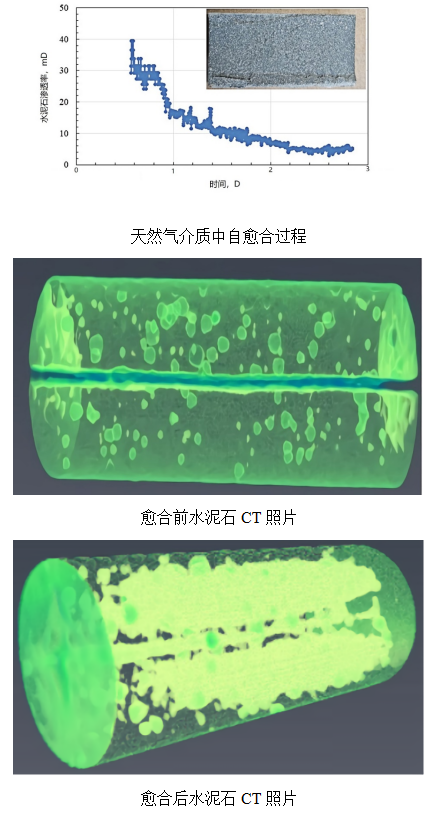

3)自愈合水泥技术

针对油气井固井水泥环密封失效问题,基于“仿生学原理”,海洋工程有限公司自主研发了自愈合水泥技术。自愈合水泥技术从一个新的技术角度解决油气井层间封隔质量和耐久性问题,形成的固井水泥环对窜流通道具有自动封堵能力,恢复水泥环密封性能。与常规挤水泥修井作业相比,施工作业与常规水泥浆作业流程相同,无需改变施工流程和特殊装备。本技术通过对自愈合材料结构设计提高了自愈合水泥在天然气介质条件下自愈合能力,且具有微膨胀和增韧特征,可用于油井、高压天然气井、储气库井等固井工程,具有“一次投入,长期受益”特点。

自愈合水泥浆体系可满足不同井况条件,耐温可达180℃;最高适用密度达到2.50g/cm3;集团公司科技管理部组织的鉴定认为“该技术达到国际先进水平”。

自愈合水泥技术在塔里木、长庆、西南油气田等复杂井固井中应用200余井次,有效改善了层间封隔能力。该技术为解决油气窜流、环空带压问题提供了一种全新解决方案。

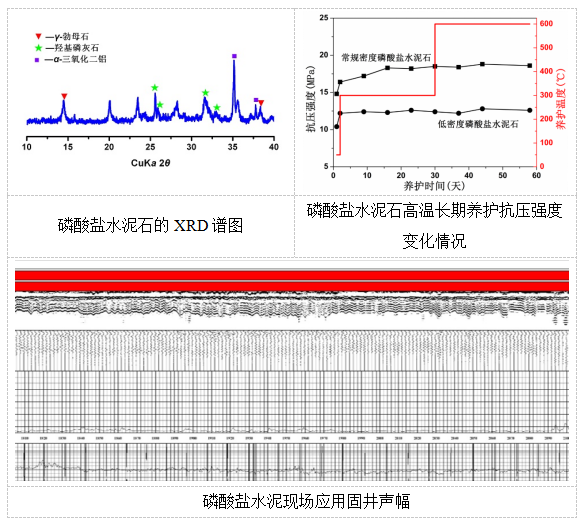

4)磷酸盐水泥技术

磷酸盐水泥是一种由胶凝材料、磷酸盐以及调节材料通过酸碱反应制备的化学键合水泥。其水化产物在高温高压下转变为羟基磷灰石和γ-勃母石,在600℃内保持结构稳定,具有良好的耐高温性能,可有效解决超高温下水泥石强度衰退导致的封隔失效问题。同时,由于水化产物具有化学惰性不与酸性介质反应,磷酸盐水泥具有良好的抗腐蚀性能,可有效解决CO2、H2S等酸性气体对油气井水泥环的腐蚀难题。

通过配套专用缓凝剂和降失水剂形成的常规密度和低密度磷酸盐水泥浆体系,可适用于不同地层压力下50~150℃施工需求,适用于中深层蒸汽驱、SAGD、火烧油层、CO2驱等采用热力采油技术开发的稠油油田固井以及高含酸性气体的油气井固井,也可用于CO2和核废料埋存、钾盐矿井固井等特殊工业领域。已在吐哈油田火烧吞吐转火驱试验井成功应用,封固段优质率93.8%。火烧吞吐转火驱试验过程中井口正常,环空无气窜,成功承受住了800-1000℃超高温的考验。

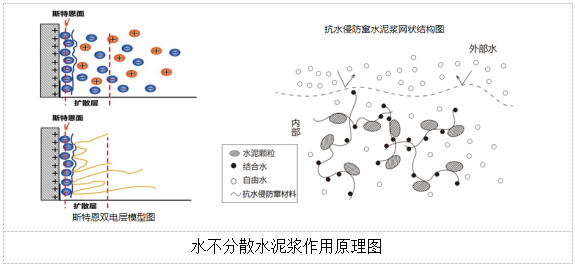

5)水不分散水泥技术

为解决油田注水区块固井作业中水侵、水窜频发的问题,开发了水不分散水泥浆技术,该技术基于双电层压缩原理,结合分子间的缠联作用,形成抗水侵防窜水泥浆的网状结构,增强了水泥浆微观结构阻力,具备良好的抗水侵性能,形成了一种在水中不离析、不分散,具备显著抗水侵效果的水泥浆体系,能有效解决地层流体对水泥浆的“溶解迁移”和“质量互换”,从而提高水层的封固质量。

该技术适用于注水开发井、调整井、底水活跃井以及油水层间封隔或水层封隔要求较高的井段,已在长庆油田、河南油田和大港油田应用十余井次,显著改善了水层封固质量。

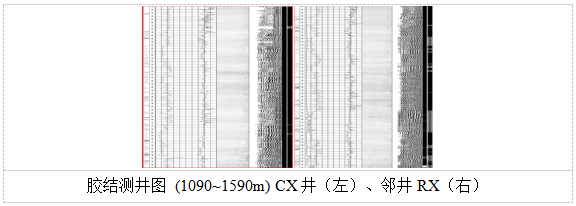

应用案例:

CX试验井是长庆油田油探井,主要含水层为洛河、直罗和延安组。其中洛河底至延安组存在大段连续水层(1090~1590m),采用水不分散粉煤灰水泥浆封固,水层二界面胶结优质率达到95%,邻井CX井采用常规水泥浆体系,水层的二界面胶结优质率为28%。结果显示,采用水不分散水泥浆体系显著改善了水层二界面胶结质量。

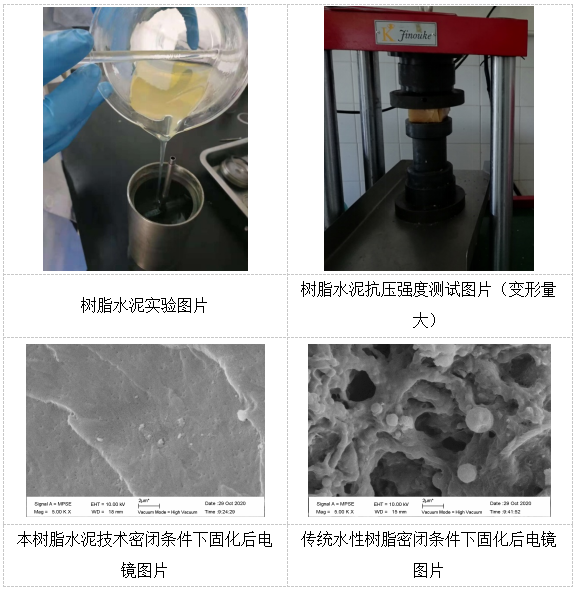

6)树脂水泥

普通硅酸盐水泥石是具有先天微观缺陷的脆性材料,井下工况条件下水泥环容易受到破坏,且硅酸盐水泥常面临收缩严重、耐腐蚀能力差等问题,严重影响水泥环的长期封隔性能。针对此问题,海洋工程有限公司自主研制了环保型的树脂水泥技术。该技术通过分子结构设计,借助水性改性技术和稠化时间控制技术,使树脂体系在油气井密闭井况条件下可发生聚合反应从而形成一种具有高强度、高韧性、耐腐蚀的立体网络结构的聚合物水泥,其可控性及环保性良好。

该树脂水泥技术适用温度30℃~110℃,主要特点如下:

Ø 穿透能力强:可穿透微米级微孔隙。

Ø 抗压强度高韧性好:抗压强度≥70MPa时杨氏模量≤3.5GPa 。

Ø 胶结能力强:固化后与各种材质界面粘结能力强,胶结强度可。达传统硅酸盐水泥的3倍以上。

Ø 施工性能良好:在适用温度范围内稠化时间可控,稠化线型良好,初始稠度≤30Bc。

Ø 体系环保性好:水性改性,无有毒性挥发气体,且可用水直接清洗。

Ø 可加入到传统硅酸盐水泥中,改善其防窜、力学、胶结及抗腐蚀性能。

该树脂水泥技术适用范围广,一方面可用于修井中解决环空带压、堵水、封堵炮眼等问题,尤其在解决环空带压方面表现出独特优势;另一方面可用于固井中解决复杂井水泥环完整性、气窜、腐蚀、胶结差等问题。

7)韧性水泥

针对油井水泥石脆性大,抗拉强度低,抗冲击、抗破裂性能差等问题,从水泥基材料的多尺度破坏入手,采用多尺度材料进行协同增韧,实现不同尺度下的阻裂设计,形成了油井水泥用增韧剂BCE系列产品。

自主研制的油井水泥用增韧剂BCE系列产品可有效改善水泥石的韧性,提高水泥石的抗拉强度、抗压强度及抗冲击功,并降低其杨氏模量。使水泥石在受到外力作用时可更好地保证其完整性,从而更好地保障油气井的封隔质量。该项技术具有风险低、有效性强、成本低等特点。BCE系列增韧剂可使水泥石具有较高抗压强度的同时还具有较低的杨氏模量。已经实现了规模化应用,性能达到国际先进水平,在国内处于领先地位。该系列产品价格仅为国外同类产品的1/5左右,具有显著的竞争优势。该产品及配套产品在西南油气田页岩气井、长庆油田致密砂岩油气井、冀东油田大斜度井、大港油田板南储气库井及塔里木油田长水平段水平井等固井工程中应用。

8)胶乳水泥

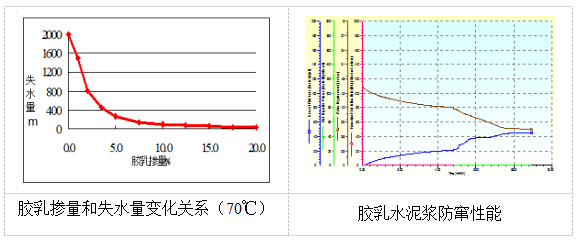

胶乳水泥是粒径0.05µm-0.5µm丁苯乳液和水泥混合而形成的特殊水泥浆体系,在防窜、防腐、提高水泥石力学等方面具明显的优势,广泛应用于分支井、大位移井、水平井、大斜度井、小井眼井等特殊工艺井以及天然气井固井作业中。

所开发的油气田固井水泥浆专用改性丁苯胶乳(BCT-800L)外加剂,热稳定性可达250℃,耐饱和CaCl2、耐饱和NaCl溶液和优良的机械稳定性,在含盐/高价离子复合介质、高温环境下以及当与不同种类的油井水泥拌合时不会发生絮凝破乳现象;与多种油井水泥用降失水剂、缓凝剂以及减阻剂具有较好的相容配伍性,形成了耐温高达190℃、耐盐浓度30%水泥浆体系。

技术特点:

1. 具有优良的失水控制和防窜性能,失水量可低至30mL以下;

2. 提升了改善水泥石综合力学性能;

3. 形成的水泥石致密,且渗透率极低。

4. 胶乳外加剂具有良好的防冻能力,温度可低至-10℃,而冻后经解冻仍然具有良好的稳定性和使用性能。

该水泥浆体系获授权发明专利2项,获国家级新产品证书1项,获集团公司技术发明三等奖、天津市科技进步三等奖和集团公司科技进步三等奖,2013年胶乳外加剂获评集团公司“自主重要创新产品”,2012年通过集团公司科技鉴定成果总体达到国际先进水平。

该胶乳水泥浆体系已在四川、大港、吉林、辽河、江苏、冀东、玉门、海上以及哈萨克斯坦等油田的侧钻井、分支井、大斜度井、深层复杂天然气井以及盐层井中得到广泛推广使用,固井作业超过500余口,在保证安全施工下,大幅度提高了固井水泥的密封封隔质量和综合质量,产生了显著的经济和社会效益。

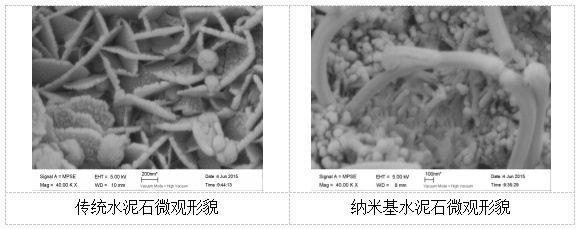

9)纳米基低密度水泥浆技术

基于纳米材料的特殊效应,海洋工程有限公司自主研制了纳米基低密度水泥浆。该技术通过对不同维度纳米材料的表面改性,最大限度发挥其表面效应和小尺寸效应,改变水泥石微观形貌,实现了水泥浆大水灰比下的高稳定性、高强度和低渗透率,克服了成本和性能之间的矛盾,打破了对传统低密度体系及纳米高成本的认识。

纳米基低密度水泥浆适用温度20℃~120℃,适用密度1.10~1.70g/cm3。该水泥浆具有成本低、造浆率高、强度高、稳定性好及施工方便等特点,与同性能低密度水泥浆相比成本降低率可达30%。此外,其具有低摩阻、微触变、密度受压力影响小的特性,为提高固井质量和防止漏失提供有利保障。集团公司科技管理部组织的鉴定认为“该技术达到国际先进水平”。

纳米基低密度水泥浆技术在大港、吉林、青海、大庆、新疆、冀东、辽河等油田成功应用200余井次,固井一次合格率100%,有效降低了漏失问题。该技术在解决问题的基础上,大大降低了作业成本,为油气田安全高效的开发提供了新的技术手段。